Il nuovo impianto di verniciatura a polvere epossidica del nuovo stabilimento Campisa

Campisa, azienda italiana che storicamente si è distinta per innovazione di prodotto e di processo, si è fornita recentemente di un nuovo impianto di verniciatura a polvere epossidica per le rampe di carico.

La società rinomata produttrice di baie e rampe di carico è la prima ed unica in Italia ad avere introdotto un sistema interamente automatico di granigliatura per le rampe di carico. Un processo che permette una migliore adesione della vernice alla rampa da carico.

L’innovazione introdotta è una straordinaria macchina che garantisce una produzione di 10.000 rampe all’anno su un unico turno e di ben 25.000 rampe all’anno su tre turni.

Scopriamo quali sono tutte le fasi del processo di verniciatura per le rampe di carico.

Le 4 fasi del processo di verniciatura industriale

L’impianto automatico di verniciatura a polvere epossidica effettua un preciso ciclo produttivo

Ecco quali sono:

1. La rampa di carico viene collegata da un operatore al nastro trasportatore in direzione tunnel di granigliatura. Giunta all’interno del tunnel, la rampa viene granigliata in modo da consentire alla vernice di aderire perfettamente;

2. Terminato il processo di granigliatura, la rampa viene direzionata verso una seconda cabina di verniciatura Atex dove viene verniciata a polvere. Dal tetto della cabina viene immessa aria calda all’interno della stessa. L’estrattore crea una depressione che determina la circolazione forzata di un flusso d’aria dall’alto verso il basso e che convoglia l’over spray attraverso i filtri a secco posti sul pavimento senza alcuna dispersione in ambiente;

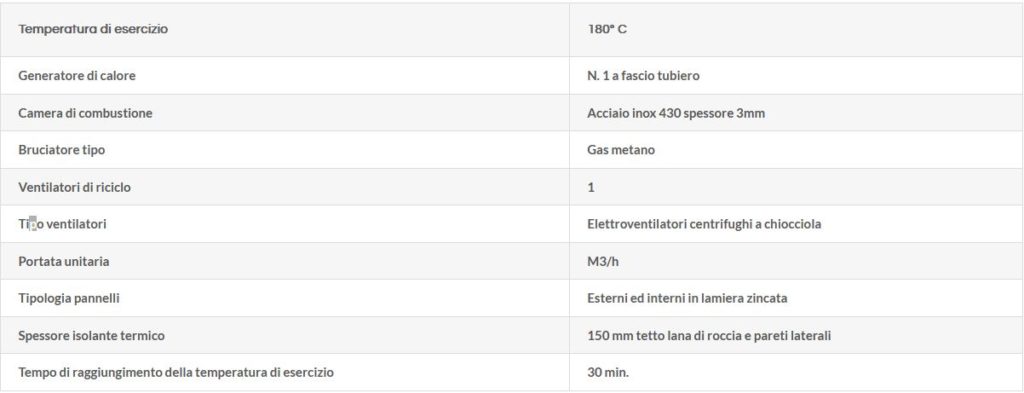

3. Completata la fase di verniciatura, la rampa è pronta per essere dirottata verso il forno di cottura/polimerizzazione per il fissaggio della vernice. Il forno lavora a una temperatura di esercizio pari a 180°C; questa temperatura fa si che la vernice asciughi e aderisca perfettamente alla rampa di carico. La presenza di ventilatori spingono l’aria aspirata dalla parte superiore interna del forno per poi essere convogliata direttamente attorno allo scambiatore di calore. Quest’ultimo aumenta al temperatura dell’aria sino alla temperatura desiderata;

4. Una volta asciugata la vernice, la rampa giunge alla fine del percorso dove un operatore si occupa di scollegarla dall’impianto e posizionarle nel punto di raccolta e successiva distribuzione.

Campisa è sinonimo di innovazione di processo anche nella verniciatura a polvere

L’intero ciclo di trattamento e tutte le movimentazioni sono controllate da un quadro di comando tramite un’interfaccia semplice ed intuitiva. L’intervento degli operatori è quindi limitato esclusivamente al carico e allo scarico delle rampe e questo fattore permette di ridurre i rischi di incidenti.

L’impostazione ed il controllo dei parametri di lavoro vengono gestiti dal responsabile dela linea sui diversi dispositivi di regolazione montati sulle unità dell’impianto e sul pannello di comando situato sul quadro elettrico. L’impianto è dotato di pulsanti d’emergenza che ne arrestano il funzionamento ed i movimenti.

La verniciatura a polvere, infatti, garantisce una qualità superiore, limitando anche l’inquinamento atmosferico e quindi la salute degli operatori.

Una produzione sempre attenta alla sostenibilità ambientale

Tra i numerosi vantaggi che Campisa ottiene con questo innovativo impianto di verniciatura va sicuramente sottolineata la questione della sostenibilità ambientale.

L’impatto dell’impianto sull’ambiente è molto limitato perché le percentuali di elementi nocivi nelle emissioni sia verso l’ambiente circostante nel capannone, sia verso l’atmosfera sono decisamente contenute. Un messaggio in linea con i propositi che hanno dato vita e che continuano a portare avanti la filosofia aziendale dell’azienda milanese riferimento internazionale per baie e punti di carico, porte e portoni industriali e coperture mobili.